导读:在驱动电机中,铁芯的价值量约占整个电机的20-25%,对应于双电机版本的单车,其价值量大约为1000-1200元,而单电机版本的单车价值量大约为500-600元。随着新能源行业的快速增长,电驱铁芯等市场的前景非常广阔,而且增长迅速。

▍涡流损耗

涡流是指当一个线圈中的电流随时间变化时,由于电磁感应的作用,附近的另一个线圈中会产生感应电流。

这个解释是从百度引用的,但与我们在讨论中所提到的磁芯中的涡流没有直接关系。这个解释主要涉及到导线中的涡流,而不是磁芯中的涡流。

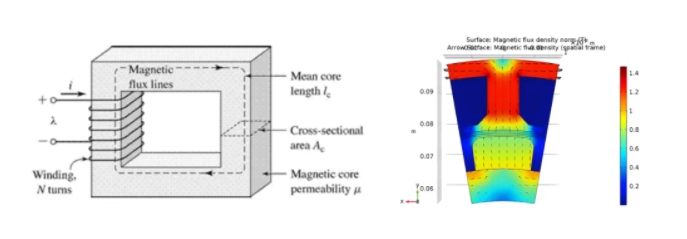

实际上,磁芯中的涡流是指在磁芯内部形成的环流。根据右手定则,电流通过绕线时可以确定磁场的方向,通常是顺时针方向。

在磁芯的横截面上,根据法拉第电磁感应定律(闭合线圈面积不变,改变磁场强度会导致磁通量的变化),根据楞次定律,我们知道在右侧的截面处会有一个逆时针方向的涡流,产生一个反向的磁场来抵消这种变化。

虽然根据Maxwell方程可以直接推导出涡流的大小,但从上述解释中已经可以很好地理解涡流的产生机制。大多数情况下,磁芯都是导体,当导体内存在电流时,就会产生I^2*R的能量损耗。

Maxwell方程说明了产生涡流的电场是由变化的磁场引起的,而变化的磁场又是由变化的电流产生的。因此,涡流的大小与频率成正比关系。

▍涡流损耗解决方案

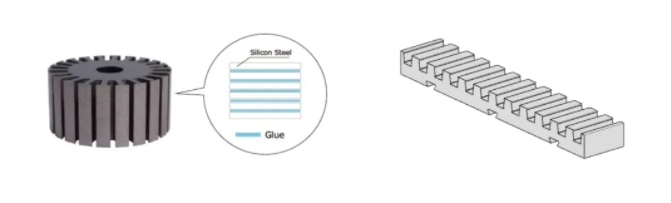

为了保证磁芯的强度,许多汽车制造公司采用了一种新型的黏胶技术来制造硅钢片。这种技术不仅可以提高磁芯的结构强度,还解决了涡流损耗这第二类铁损的问题。

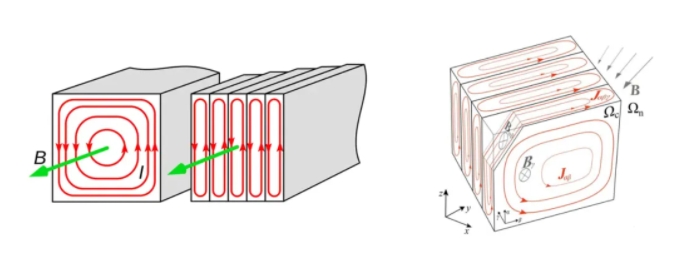

涡流损耗的产生很容易理解,当导体处于非均匀磁场中移动或者处于随时间变化的磁场中时,导体内感生的电流会导致能量的转化和产生热量。

以前的许多电机采用了类似榫卯结构的叠片形式,其中两侧的突出部分会导致整个转子部分产生涡流。然而,现在大多数电机采用了一种新型的涂胶方式,这样就不需要在冲片上制造突出部分。

这种方式使得涡流仅在每片冲片内部自转,磁通量较小,从而限制了发热量。未来,这种粘胶方式将成为主流。

这项技术被称为Glue FASTEC,在过去一直由日本的黑田精工公司掌握,最近已经转让给国内供应商,并且这家国内企业对技术进行了改进,能够进一步降低转子的铁损耗,降低3-5%的程度。

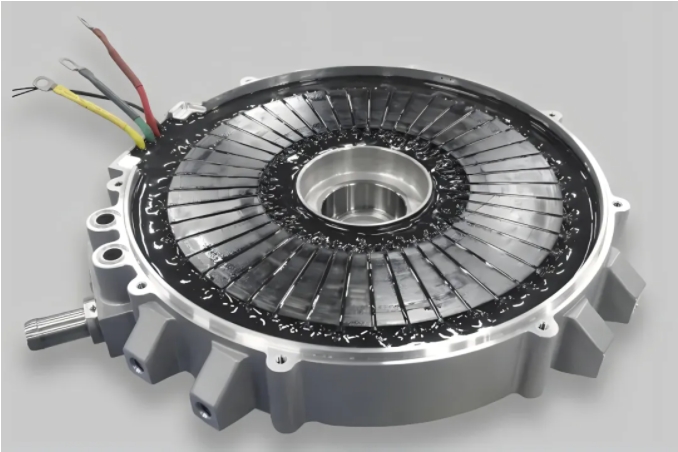

电机转子不是由一块铁锭制成的,而是由一片片非常薄的硅钢片叠加而成。从原则上讲,电机转子市场是一个巨大的全新蓝海,即使供应商全力以赴也无法填满。这样好的市场异常稀缺,甚至呈现垄断的趋势。原因在于高端制造商并不多。

回顾一下,像法国宝捷利钢、意大利EURO Group和日本的黑田这样的外资公司对国内新能源产业链的发展帮助非常有限,因此我们必须支持国内的企业。因为铁芯硅钢片的连接工艺是电机关键中的关键。

本文内容及观点来源于“云想电驱动”作者“萧洋”,如有侵权,请及时联系我们删除。

上一页:电驱铁芯损耗,怎么「解」?(一)